Hé oui comme je l’avait dit l’impression 3d au début c’est pas du press-bouton.

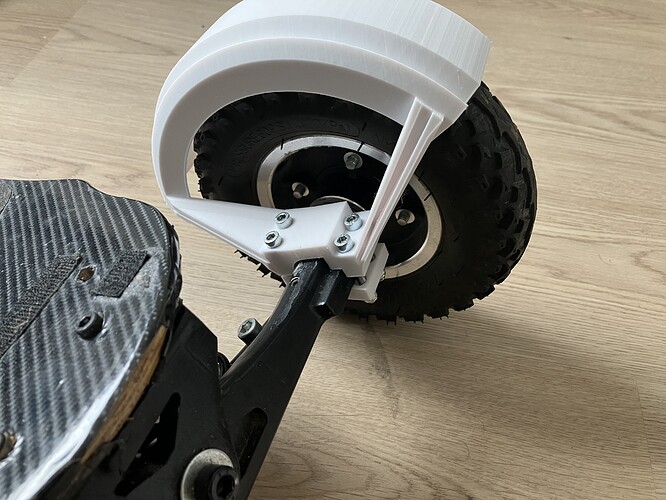

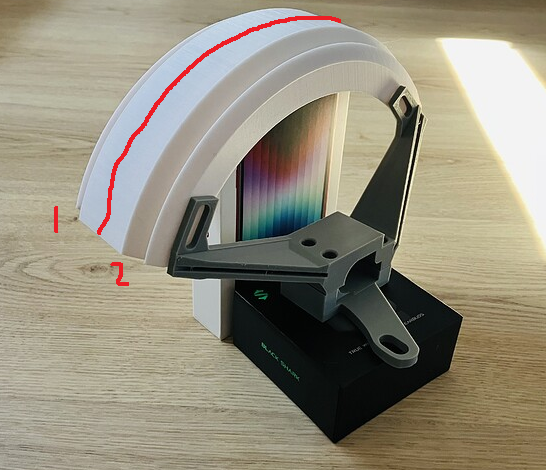

Si ta des décalages c’est que la buse se prend dans l’impression pendant les mouvements,ca force sur la courroie et elle skip quelques dents du pignon le temps que la chaleur de la buse ramollisse le plastique de l’impression et que le tout arrive a passer, comme un skate a courroi trop detendu ![]()

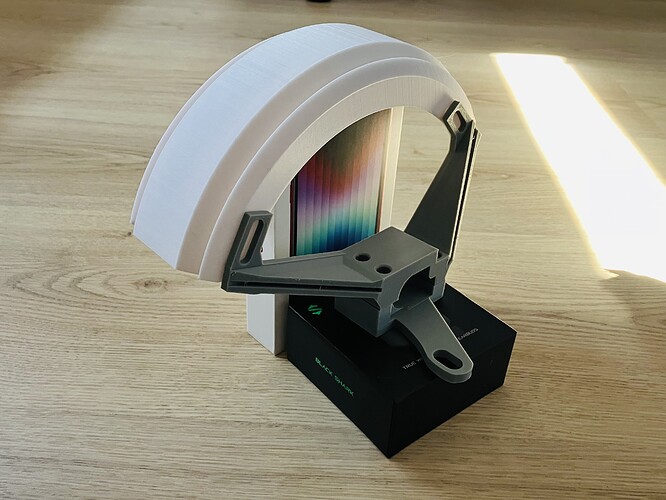

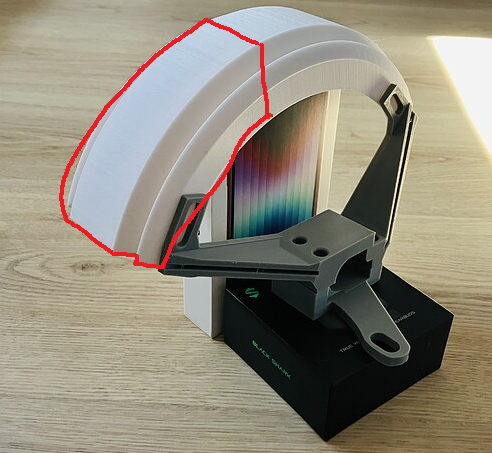

- Calibre bien l’extrudeur, peut etre qu’il délivre trop de matière (ou pas assez quand je vois la gueule des tes supports)

- Mesure au pied a coulisse ou au réglet métallique quelque chose comme 8cm de filament avant l’extrudeur. 5-7-10 ou 15mm on s’en tape mais faut que ce soit très accurate

- fait chauffer la buse

- extrude 8cm (ou la valeur que ta choisi) de filament via l’ecran

- remesure au filament pour voir si y’en a bien 8 qui sont passer

- va voir le nombre de step.mm de l’extrudeur.

Si l’extrudeur (je dit n’importe quoi) fonctionne a 88 step/mm, que tu lui ordonne de débiter 8 cm mais que tu en mesure que 7.2cm réel alors calcul ta nouvelle valeur via un simple produit en croix et rentre la a la place du 88 ( pour le coup (88*8)/7.2 )

-

Tant que tu y, lâche pas ton pied a coulisse et imprime ça XYZ 20mm Calibration Cube by iDig3Dprinting - Thingiverse Mesure chaque épaisseur. Calibre les step/mm des trois autre moteurs X/Y/Z selon la même logique ( concernant le Z, le cube fait 20mm de hauteur, t’en mesure que 19.8 avec une réglage a 90step/mm alors (90*20)/19.8 = ta nouvelle valeur, et pareil en X et Y).

-

Active la rétractation sur 4-5mm, met du Z-hop sur 1 ou 2mm avec rétractation « over printed parts ». Ça monte le Z de 2mm quand la buse se déplace donc plus de collisions.

-

Vérifie les tension de tes courroies

Edit : plus la distance que tu va mesurer est grande plus ta mesure et donc ta calibration sera juste. Simple loi des grand nombres.